سیستم تونلی فرم | خرید و اجرای قالب تونلی بتن صنعتی

قالب تونل فرم چیست؟

قالب تونل فرم یک سیستم قالب بندی است که برای اجرای سریع و همزمان دیوار و سقف ساختمان های بتنی (تونلی شکل) طراحی گردیده است. پس از بتن ریزی در قالب تونل فرم و هنگامی که بتن سخت شد، قالب برداشته میشود و ساختاری مستحکم باقی میماند که هم دیوارها و هم دال سقف را شامل میشود. این روش به دلیل توانایی آن در ترکیب سرعت با پرداختهای بتن با کیفیت بالا نسبت به سایر روش های قالب بندی سازه، متمایز است و آن را به یک انتخاب ترجیحی هم برای پروژههای مسکونی و هم تجاری تبدیل میکند.

برای قالب بندی سازه از قالبهای زیادی استفاده می شود؛ یکی از آنها قالب تونل فرم است که نوعی قالب های بتن خاص بوده و اجرای آن در سازه های مختلف، با توجه به شرایط موجود، متغیر خواهد بود. تونل فرم یک سیستم قالب بندی است که به پیمانکارها اجازه می دهد تا در یک بازه زمانی کوتاه، دیوارها و سقف ها را اجرا کنند. این روش به عنوان یکی از روشهای مدرن ساخت و ساز (MMC) شناخته می شود؛ یعنی تکنیکهای جدید و نوآورانهای که به افزایش سرعت، کیفیت و بهرهوری در پروژههای ساختمانی کمک میکنند.

قالب تونلی برای اجرای ساختمان های بتنی با دیوار باربر سقف بتنی به کار برده می شود. دیوار ها و سقف، با بتن ریزی یکپارچه و هم زمان احداث می شود.

قالب های مورد استفاده به شکل ⌈ می باشد که بصورت پشت به پشت (به شکل⌈⌉) در دو طرف دیوار و بخشی از سقف ها را قالب بندی می کند و با قرار گرفتن قالب های متوالی در کنار هم، بدون قالب واسط سقفی ( ⌈⌉⌈) یا همراه با آن(⌈⎺⌉⌈) مجموعه قالب های دیوار و سقف را تشکیل می دهند.

تاریخچه قالب تونل فرم و شکل گیری آن

جامعه بشری از زمان انسان اولیه تاکنون همواره به دنبال ساخت سر پناه و رفع نیاز خود بوده است. با پیشرفت صنعت ساختمان سازی و افزایش تقاضا و نبود فضای کافی جهت ساخت و ساز، ابنیه و سازه های ساختمانی کوچک به بناهایی بلند تر با فضای بیشتر تبدیل شدند. با گسترش حجم ساخت ساز، روش های سنتی دیگر کارساز نبود و سبب شکل گیری سیستمی نوین در بخش عمران شد. یکی از این سیستم ها، سیستم قالب بندی تونل فرم است. سال ۱۹۷۹ را میتوان سال پیدایش سیستم تونل فرم دانست.

سیستم تونل فرم با افزایش سرعت اجرا و همچنین کاهش هزینه ها مورد توجه بسیاری از پیشگامان صنعت ساخت و ساز قرار گرفت و مقاومت مطلوب در برابر زلزله و استحکام بالا، وجه تمایز این روش بیان گردید. با ورود این سیستم به ایران، اولین پروژه ها همچون شهرک مسکونی اکباتان و ساختمان های صنایع دفاع در تهران کلید خورد و فعالیت متخصصین این سیستم قالب بندی آغاز گردید. نهایتا در سال ۱۳۸۷ استفاده از این سیستم به تایید مرکز تحقیقات مسکن و شهرسازی رسید و الزامات آن برای رعایت مبحث نهم مقررات ملی ساختمان تدوین شد.

علت نام گذاری سیستم قالب بندی تونل فرم

نام سیستم تونلی به این دلیل انتخاب شده است که در این سیستم، قالب های فلزی به صورت یکپارچه و در قالب تونل هایی طراحی شده اند که می توانند همزمان دیوارها و سقف های سازه را شکل دهند. قالب های مورد استفاده، به اندازه تقریبی ابعاد فضاها هستند. برای قالب بندی یا قالب برداری، نیاز به خرد کردن قالب ها و تبدیل آن ها به ابعاد کوچک نیست و با همان ابعاد اولیه و به صورت یکپارچه استفاده می شوند.

روش قالب بندی سازه به کمک قالب تونلی برای ساخت سازههای بتنی، از چهار دهه گذشته به عنوان یک راهکار پرکاربرد در صنعت ساختمان سازی دنیا مورد استفاده قرار گرفته است. این سیستم که به نوعی به تولید صنعتی سازه های بتن آرمه تعلق دارد، به ویژه در پروژه های بزرگ و ساخت و سازهای مرتفع کاربرد دارد. در این روش، قالب های تونل فرم با نگهداری مناسب، قابلیت استفاده تا ۵۰۰ الی ۱۰۰۰ بار را دارا هستند و در هر مرحله، دیوارها و سقف ها به صورت هم زمان میلگرد گذاری، قالب بندی و بتن ریزی می شوند.

از آنجا که استفاده از این روش باعث کاهش مصرف فولاد نسبت به روش های متداول در ساخت ساختمان های بلند می شود و به دلیل سرعت بالای اجرا به واسطه به کارگیری جرثقیل، پیشنهاد می شود که از این روش در سازه های تکرار شونده و برج های بلند بهره گرفته شود. این فناوری به ویژه در پروژه های مسکونی و صنعتی که نیاز به تولید انبوه دارند، بسیار کارآمد است و از طریق فرآیندهای صنعتی ساخت، سرعت و کارایی پروژه را افزایش می دهد.

کاربردهای قالب تونل فرم

این سیستم ساخت و ساز صنعتی که جزو پیشرفته ترین روش های ساخت در دنیاست، در ابتدا در کشورهایی که با چالش های زلزله مواجه بودند، به کار گرفته شد. در ایران نیز مرکز تحقیقات ساختمان و مسکن، در سال ۱۳۸۷، سیستم ساخت و ساز با قالب تونلی را به عنوان یکی از فناوری های نوین در حوزه ساختمان سازی معرفی کرد.

این روش که بر پایه ایجاد ساختارهای مقاوم بتنی بنا شده است، به نحوی طراحی شده که میزان مصرف بتن و میلگرد از عوامل اصلی محاسبه هزینه ها به شمار می آید. اما در کنار هزینه های مربوط به مواد اولیه، عملیات اجرایی نقش بسیار مهمی در کنترل و مدیریت هزینه های این روش ایفا می کند.

قالب تونل فرم یک مکانیزم تقویت شده سلولی است که سطوح آن از کیفیت کافی برخوردار است و برای طراحی معماری پروژه ها فقط به نازک کاری اندکی نیاز دارد. دیوارهای انتهایی و نما به راحتی با واحدهای عایق حرارتی تکمیل می شوند که در صورت لزوم می توانند با پوشش های دیگر پوشانده شوند.

تطبیق پذیری قالب تونلی، آن را برای طیف وسیعی از پروژهها مناسب میکند. کاربرد اصلی آن در ساخت ساختمانهای مسکونی و تجاری بلند است که در آن سرعت و یکپارچگی سازه در درجه اول اهمیت قرار دارد. این سیستم همچنین به دلیل توانایی آن در ایجاد سازههای بتنی یکنواخت و باکیفیت به عنوان عایق صوتی و آتش سوزی، به طور فزایندهای در ساخت هتلها، مؤسسات آموزشی و بیمارستانها استفاده میشود. پروژههای زیرساختی مانند تونلهای زیرزمینی و مترو نیز به دلیل کارایی آن در سازههای تکراری از قالب تونل فرم بهره میبرند.

دو روش اصلی اجرای سازه تونل فرم

۱- سیستم نیمه تونلی: در این روش، دیوارها با استفاده از قالب های بالارونده اجرا می شوند و سقف با استفاده از سیستم میز پرنده تکمیل می گردد. این روش به دلیل انعطاف پذیری در مراحل اجرا، برای پروژه هایی که نیاز به سرعت و دقت دارند، مناسب است.

۲- سیستم تونلی کامل: در این مدل، دیوار و سقف به طور همزمان با بهره گیری از قالب های تونلی اجرا می شوند. این روش با ایجاد ساختار یکپارچه و مقاوم، برای پروژه های صنعتی و مسکونی در مقیاس بزرگ که نیاز به سرعت بالا در ساخت و ساز دارند، بهینه و کارآمد است.

اجزای قالب های تونلی

قالب های تونلی از اجزای مختلفی تشکیل شده اند که هر یک نقش خاصی در فرآیند قالب بندی سقف و دیوار و بتن ریزی ایفا می کنند. مهم ترین اجزای این سیستم شامل:

پانل عمودی: برای تشکیل دیوارها استفاده می شود.

پانل افقی: به عنوان قالب سقف عمل می کند.

جک مورب: برای افزایش مقاومت قالب و تنظیم وضعیت سقف به کار می رود.

پایه های تراز کننده: برای تنظیم ارتفاع قالب ها استفاده می شوند.

چرخ های قالب: برای جابجایی آسان قالب ها طراحی شده اند.

براکت ها: براکت محلی برای قرار دادن ابزار کار و عبور کارگران هستند.

بلت و مهره: برای جلوگیری از جابجایی قالب ها تحت فشار بتن به کار می روند.

این اجزا با هم ترکیب شده و یک سیستم یکپارچه را ایجاد می کنند که موجب افزایش استحکام و کیفیت سازه های بتنی می شود.

مزایای سیستم تونل فرم

سیستم قالب تونلی فرم به دلیل ویژگی های برجسته خود در ساخت و ساز، همچون کیفیت بالای ساخت، دقت اجرایی و تولید سازه های بتنی منسجم شناخته شده است. یکی از مزیت های قابل توجه این سیستم، کاهش قابل ملاحظه نیاز به مراحل پایانی مانند نازک کاری، نصب تاسیسات و برق کشی است. این روش همچنین با بهره مندی از مزایای اقتصادی، زیست محیطی و اجرایی، نقش بسزایی در کاهش زمان و هزینه های پروژه دارد. افزایش مقاومت سازه در برابر زلزله و سهولت در نظارت و اجرا نیز از دیگر نقاط قوت این تکنیک به شمار می رود.

در کنار این موارد، استفاده از این سیستم قالب بندی موجب کاهش مدت زمان اجرا و هزینه های کارگری تا حدود ۵۰ درصد می شود. به کارگیری فناوری های مدرن در ساخت قالب های تونلی فرم، استحکام و دوام این قالب ها را به طرز چشمگیری بهبود بخشیده است. یکی از مزایای کلیدی این روش، امکان بتن ریزی همزمان و کامل هر طبقه در هر مرحله است، که در مقایسه با روش های سنتی ساخت و ساز با تیر و ستون، سرعت و کارایی بیشتری دارد و بهره وری پروژه را به طرز چشمگیری افزایش می دهد.

مزایای سیستم تونل فرم در ساخت و سازهای بزرگ

یکی از مهمترین مزایای استفاده از سیستم قالب تونلی فرم، افزایش قابل توجه سرعت ساخت و ساز است. این تکنولوژی این امکان را فراهم میکند که هر طبقه از ساختمان تنها در مدت کوتاهی قالب بندی و بتن ریزی شود. این ویژگی در بسیاری از پروژههای بزرگ، به خصوص انبوه سازی مسکن، کاربرد فراوان دارد و به شدت زمان تکمیل پروژهها را کاهش میدهد.

برای درک بهتر این سرعت فوق العاده، میتوان به نمونه پروژههایی در کشور چین اشاره کرد. در یک پروژه ساخت برج ۳۰ طبقه با استفاده از سیستم تونلی فرم، تمامی مراحل ساخت و ساز تنها در عرض ۹۰ روز به پایان رسید که نشان دهنده کارایی بالا و سرعت شگفت انگیز این روش است.

صرفه جویی اقتصادی

در نگاه نخست ممکن است هزینه خرید یا اجاره قالبهای تونلی بالا به نظر برسد، اما وقتی کاهش چشمگیر زمان ساخت را در نظر بگیریم، مزایای اقتصادی آن به وضوح نمایان میشود. استفاده از قالبهای فلزی چند بار مصرف نیز تأثیر بسزایی در کاهش هزینهها دارد و از این نظر، این سیستم یکی از بهترین انتخابها برای پروژههای بزرگ و صنعتی است.

کیفیت بی نظیر سازه

سیستم قالب تونلی فرم به دلیل دقت بالایی که در فرآیند قالب بندی دارد، سطوحی کاملاً صاف و یکدست برای بتن ایجاد میکند. این ویژگی موجب کاهش نیاز به نازک کاری شده و کیفیت بالای سطوح نهایی را تضمین میکند. به عبارت دیگر، هر طبقه از ساختمان به طور خودکار ظاهری شکیل و زیبا به دست میآورد و از لحاظ کیفیت ساخت در سطح بالایی قرار میگیرد.

افزایش مقاومت سازه

با استفاده از قالب تونلی فرم، قالب بندی دیوارها و سقفها به صورت یکپارچه و همزمان بتن ریزی میشوند. این یکپارچگی موجب افزایش مقاومت سازه در برابر زلزله و سایر بارهای جانبی میشود و در نتیجه، عمر مفید ساختمان را به میزان چشمگیری افزایش میدهد.

حفظ محیط زیست و کاهش ضایعات

در این سیستم به دلیل دقت بالای قالب بندی، مصرف مصالح اضافی و ضایعات به حداقل میرسد. این موضوع نه تنها موجب صرفه جویی در مصرف منابع طبیعی میشود، بلکه از نظر زیست محیطی نیز مزایای بسیاری دارد. در دورانی که حفظ محیط زیست یک دغدغه جهانی است، استفاده از روشهایی که کمترین ضایعات را تولید میکنند، اهمیت بیشتری پیدا کرده است.

افزایش ایمنی کارگران

با استفاده از سیستم قالب بندی تونل فرم، نیاز به عملیاتهای اضافی مثل برش و جوشکاری به حداقل میرسد. این امر باعث افزایش ایمنی کارگران و کاهش خطرات در محل پروژه میشود. در نهایت، این سیستم محیطی امن تر و آرام تر برای اجرای پروژهها به ارمغان میآورد.

علاوه بر موارد ذکر شده، نکات زیر نیز بر کیفیت قالب های تونلی فرم می افزاید که به اختصار به توضیح آن ها می پردازیم:

۱- کیفیت قالب بندی تونلی

در سیستم قالب بندی تونل فرم همزمان با افزایش سرعت ساخت، کیفیت نیز افزایش پیدا می کند. سطوح دقیق و یکسان پنل ها، سطحی صاف و با کیفیت بالا را ایجاد می کند که امکان نازک کاری با حداقل آماده سازی را فراهم می آورد (ممکن است نیاز به روکش کفپوش باشد). این امر از اتلاف سرمایه جلوگیری خواهد کرد، بنابراین امکان صرفه جویی را فراهم می کند و کل روند پروژه را تسریع می بخشد.

۲- طراحی ساخت سیستم تونل فرم

پنل های بزرگ ساخته شده در سیستم تونل فرم، انعطاف پذیری استثنایی در طراحی و نقشه ساختمان ایجاد کرده و در ایجاد ظاهر نهایی آزادی بالایی را فراهم می آورد.

۳- نکات ایمنی

این سیستم دارای یک ساز و کار یکپارچه و سیستم های حفاظتی است که به صورت هماهنگ عمل می کند. ماهیت منظم و قابل پیش بینی وظایف اجرای این سیستم، موجب تسهیل در یادگیری مراحل کار می شود و به محض اینکه آموزش های لازم به پایان برسد و پروژه پیشرفت کند، میزان بهره وری افزایش می یابد. همچنین، نیاز به ابزار و تجهیزات در حین جابجایی قالب های تونلی فرم به حداقل می رسد، که این امر خطر حوادث احتمالی را در محل پروژه به طرز چشمگیری کاهش می دهد.

۴- پشتیبانی

برنامه ریزی جامع و آماده سازی بهینه مصالح و تجهیزات، به عنوان عاملی کلیدی در اجرای پروژه ها، موجب می شود که روند کار به طور موثری یکنواخت و منظم پیش برود. در کنار این، بخار زدایی بتن و عایق بندی صحیح با طراحی حرارتی هوشمند در ساختمان، به طور چشمگیری هزینه های گرمایش را کاهش می دهد و نیاز به تهویه هوا را نیز کمتر میکند. این ترکیب از تدابیر نه تنها کیفیت سازه را بهبود می بخشد، بلکه به صرفه جویی در هزینه ها نیز کمک می کند.

معایب قالب های تونلی فرم

۱- هزینه بالای قالب ها

قیمت بالای قالب ها می تواند چالش بزرگی برای پروژه های ساختمانی باشد و بر بودجه کل پروژه تاثیرگذار باشد.

۲- محدودیت های طراحی فضاهای داخلی

به دلیل هزینه های زیاد قالب ها، تعویض آن ها به صرفه نیست و طراحان معمولا برای سال ها از یک مدل قالب تونلی در پروژه های مختلف استفاده کنند. این وضعیت محدودیت هایی برای خلاقیت در طراحی فضاهای داخلی به وجود می آورد، چرا که طراحان ناچار هستند تا سازه ها را با محدودیت های قالب موجود هماهنگ کنند.

۳- نیاز به فضای آزاد برای نصب قالب ها

استفاده از قالب های تونل فرم نیازمند فضای کافی در اطراف پروژه، به ویژه برای نصب تاور و بستن قالب بتن می باشد. این امر به معنای این است که امکان اجرای این روش در مکان های کوچک یا کوچه ها وجود ندارد، زیرا فضای کافی برای اجرای کارها لازم است.

ملزومات اجرای سیستم قالب بندی تونل فرم

در اجرای پروژه ها با استفاده از سیستم تونلی فرم، نکاتی همچون سازگاری طراحی معماری با قالب تونل فرم (طراحی دیوارهای باربر به جای ستون)، تحلیل زلزله و طراحی دقیق مکان دیوارها و خنثی کردن نیروهای وارده در دو جهت، تعبیه تاسیسات متمرکز و تعیین محل بازشو ها، حذف دیواره های غیر باربر جهت خروج قالب و… از اهمیت بسیار برخوردار است.

از نکات حائز اهمیت در طراحی معماری می توان به موارد زیر اشاره کرد :

۱- طراحی پلان حتی المقدور به صورت متقارن بوده تا در هزینه قالب سازی صرفه جویی شود.

۲- کلیه تاسیسات گرمایشی، سرمایشی بهداشتی و کابل کشی ها باید بصورت متمرکز طراحی شوند.

۳- تا حد امکان طبقات بصورت مشابه بوده و تغییری در طبقات رخ ندهد.

۴- به منظور سهولت در اجرا و بهینه سازی پروژه، حتما طراحی معماری متناسب با سیستم تونل فرم باشد و ترجیحا عرض دهانه ها بین ۳ تا ۵.۵ متر بوده و تونل ایجاد شده به عمق ماکزیمم ۶ متر باشد.

۵- با حاصل شدن سطحی صاف و بدون عیب می توان از بتن به صورت نما استفاده کرد و باید در انتخاب نوع بتن دقت کرد.

۶- طراحی ضخامت دال متناسب با فواصل دهانه ها بوده و رعایت ضخامت حداقلی با توجه به کاهش وزن کلی سازه از مباحث کلیدی در این روش است.

۷- طراحی بخش های دسترسی ساختمان همچون راه پله ها و گودال آسانسور نیازمند تعامل طراح معماری و طراح قالب است.

تفاوت سیستم تونل فرم و نیمه تونل فرم

به طور کلی سیستم قالب بندی تونلی را می توان به دو بخش تونل فرم و نیمه تونل فرم تقسیم کرد؛ با این تفاوت که در سیستم تونل فرم، سقف و دیواره به طور همزمان آرماتور بندی، قالب بندی و بتن ریزی شده اما در سیستم نیمه تونل فرم این مراحل بصورت مجزا برای دیوار و سپس برای سقف اجرا می شود. در سیستم نیمه تونل فرم از تجهیزاتی تحت عنوان قالب لارج پنل برای دیوار و میز پرنده برای سقف استفاده می شود.

تدارکات و پشتیبانی برای اجرا سیستم قالب بندی تونلی

با توجه به فرآیند یکپارچه و بدون وقفه در سیستم تونل فرم، آرماتور بندی، طراحی و تولید قالب ها، نصب و اجرا قالب بندی، بتن ریزی و انتقال قالب ها پس شکل گرفتن بتن به تراز بالاتر ملتزم برنامه ریزی و تامین تجهیزات بطور دقیق بوده و استفاده از متخصصین با تجربه اطمینان خاطری است برای اجرای پروژه ای دقیق و مدون که در استفاده از قالب تونل فرم به کار می رود.

انواع سیستمهای قالب تونل فرمی

سیستمهای قالب تونل فرم به دو نوع اصلی تقسیم میشوند: فولادی و آلومینیومی. قالب تونل فرم فولادی به دلیل استحکام و دوام خود مشهور است و آن را برای پروژههای مقیاس بزرگی که به دهانههای طولانی و ظرفیتهای باربری بالا نیاز دارند، مناسب میسازد. از سوی دیگر، سیستمهای قالب بندی تونل آلومینیومی سبکتر، آسانتر و سریعتر جمع آوری میشوند و راه حلی کارآمد برای پروژههایی با برنامه ریزیهای فشرده تر ارائه میدهند. هر دو نوع مهندسی شدهاند تا قابلیت تکرار و کارایی را ارائه دهند و در نتیجه هزینههای نیروی کار و زمان ساخت را کاهش دهند. با این حال لازم به ذکر است که معمولا قالب های تونلی طراحی و تولید شده در ایران از جنس فولاد هستند.

قالب تونلی فرم چگونه ساخته میشود؟

یکپارچگی ساختاری قالب تونلی فرم در طراحی آن نهفته است که اجزای مختلفی را برای اطمینان از پایداری و سهولت استفاده در آن گنجانده است. این سیستم از پانلهای بزرگی تشکیل شده است که به شکل تونل مانندی به هم متصل شدهاند. این پانلها توسط اسکافلدها، مهاربندها که شکل قالب را در طول ریختن بتن حفظ میکنند، پشتیبانی میشوند. ماهیت ماژولار قالب تونلی فرم امکان استفاده مجدد از اجزای آن را در پیکربندیهای مختلف میدهد و در نتیجه تطبیق پذیری را در بین پروژهها ارائه میدهد.

مونتاژ قالب تونلی فرم با نصب قالبهای جانبی و سپس قالب دال بالایی شروع میشود. پس از قرارگرفتن، بتن به داخل قالب ریخته میشود و دیوارها و دالها را در یک عملیات ایجاد میکند. این روش نه تنها روند ساخت و ساز را تسریع میکند، بلکه درجه بالاتری از دقت و سازگاری در ساختار نهایی را تضمین میکند.

قالب تونل فرم نشان دهنده پیشرفت قابل توجهی در فناوری ساخت و ساز است و روشی را ارائه میدهد که نه تنها زمان ساخت را سرعت میبخشد؛ بلکه نتایج باکیفیت بالا را نیز تضمین میکند. رویکرد ساختاری و تطبیق پذیری آن در کاربرد، آن را به ابزاری ارزشمند در مجموعه روشهای ساخت و ساز مدرن تبدیل کرده است. همان طور که صنعت به تکامل خود ادامه میدهد، نقش قالب تونلی فرم در شکل دادن به آینده ساخت و ساز به طور غیر قابل انکاری، قابل توجه است و نویدبخش کارایی و نوآوریهای بیشتر در سالهای آینده است.

فرایند استفاده از سیستم قالب تونل فرم در پروژهها

اجرای قالب بندی تونل در پروژههای ساختمانی شامل یک فرایند منظم است:

طراحی و برنامه ریزی: اولین مرحله شامل برنامه ریزی دقیق، از جمله سفارشی سازی قالب برای تناسب با نیازهای خاص پروژه است.

مونتاژ: اجزای قالب در محل مونتاژ میشوند و تونلی را ایجاد میکنند که در آن بتن ریخته میشود.

ریختن بتن: بتن در قالب ریخته میشود و دیوارها و دالها را به طور همزمان تشکیل میدهد.

عمل آوری و حذف: پس از اینکه بتن به اندازه کافی سخت شد، قالب برداشته میشود و آماده استفاده مجدد در چرخه بعدی است.

این فرایند تکرار میشود، با حرکت در محل ساخت و ساز، ساختارهایی با کیفیت بالا ایجاد میکند.

عوامل موثر بر قیمت قالب بندی تونلی فرم

عوامل متعددی بر هزینه استفاده از قالب تونل فرم در پروژههای ساختمانی تأثیر می گذارد:

- سرمایه گذاری اولیه: هزینه اولیه برای دستیابی به قالب تونلی می تواند قابل توجه باشد، اما قابلیت استفاده مجدد آن در طول زمان این را جبران میکند.

- هزینههای کار: در حالی که سیستم به نیروی کار کمتری نیاز دارد، کارگران ماهر برای مونتاژ و مدیریت قالب ضروری هستند که بر هزینههای کلی تأثیر می گذارد.

- هزینه مصالح: هزینه مصالح اعم از بتن و آرماتور باید در بودجه پروژه لحاظ شود.

- بهره وری عملیاتی: کارایی سیستم قالب بندی تونل فرم می تواند به طور قابل توجهی زمان بندی پروژه و هزینههای مرتبط را کاهش دهد و صرفه جویی درازمدت را فراهم کند.

قالب تونلی یک روشی در صنعت ساخت و ساز است که کاربردها و مزایای بیشماری را ارائه میدهد که فرایندهای ساخت و ساز را ساده میکند و هزینهها را کاهش میدهد. با درک و استفاده از این روش نوآورانه، متخصصان ساخت و ساز میتوانند به نتایج بهتری دست یابند و اهمیت قالب بندی تونل را در شیوههای ساخت و ساز مدرن برجسته کنند.

هزینه نسبتا بالای قالب سازی در نگاه اول شاید ناخوشایند باشد، ولی با توجه به کاهش زمان اجرا و حذف هزینه های جانبی و کاهش نیروی انسانی و همچنین کیفیت محصول نهایی، این مقوله نیز توجیه پذیر است.

خرید قالب تونل فرم

پیش از خرید قالب تونلی، ارزیابی چندین فاکتور برای اطمینان از تصمیم گیری آگاهانه که با نیازها و بودجه پروژه شما مطابقت دارد، بسیار مهم است. ملاحظات کلیدی عبارتند از:

- کیفیت و دوام: شرکتی را انتخاب کنید که ازمواد باکیفیت بالا در ساخت قالب استفاده می کند. به این ترتیب دوام و طول عمر قالب تونلی تضمین شده و از بازگشت سرمایه با استفادههای متعدد اطمینان حاصل میکنند.

- اعتبار تأمین کننده: تأمین کنندهای را انتخاب کنید که سابقه اثبات شدهای در ارائه و ساخت قالب تونلی قابل اعتماد و کارآمد داشته باشد.

- هزینه: در حالی که هزینه اولیه عامل مهمی است، صرفه جویی درازمدت در نیروی کار، زمان و موادی که قالبهای با کیفیت بالا میتوانند فراهم کنند را نیز در نظر بگیرید.

- پشتیبانی و خدمات: به دنبال تأمین کنندگانی باشید که پشتیبانی جامع از جمله کمک طراحی، آموزش و خدمات پس از فروش ارائه میدهند.

طراحی و تولید قالب بتن تونل فرم

با وجود تعامل طراحان معمار و طراحان قالب و در جریان بودن ایشان طی روال طراحی، پس از ارسال نقشه پلان به طراحان قالب محاسبات اولیه و ارائه برآورد هزینه صورت گرفته و نسبت ارائه پیش طرح اقدام می نماید. پس از اتمام فرآیند طراحی و حصول نقشه های سه بعدی، فرآیند تولید آغاز شده و تا پایان پروژه صورت وضعیت به کارفرمایان ارسال می گردد.

طراحی قالب تونلی سفارشی، امکان انطباق این فناوری را با الزامات پروژه خاص، بهینه سازی کارایی و نتایج فراهم میکند. فرایند طراحی شامل:

- ارزیابی نیازهای پروژه: درک جنبههای منحصربفرد پروژه شما، از جمله الزامات و محدودیتهای ساختاری.

- همکاری با تأمین کنندگان: همکاری نزدیک با تیم طراحی تأمین کننده خود برای توسعه راه حلهای قالب بندی متناسب با مشخصات پروژه شما.

- ادغام نوآوریها: ترکیب آخرین فناوریها و مواد برای افزایش عملکرد و کارایی قالب.

نوآوری در فناوری قالب تونل

تکامل مداوم فناوری قالب بندی تونل منجر به پیشرفتهای قابل توجهی شده است، از جمله:

- مواد سبک وزن: استفاده از مواد پیشرفته وزن قالب را کاهش داده و حمل و نقل آن را آسان میکند.

- طراحی مدولار: سیستمهای قالب بندی مدولار و قابل انطباق برای انعطاف پذیری و استفاده مجدد بیشتر در پروژههای مختلف امکان پذیر است.

- یکپارچه سازی دیجیتال: ترکیب ابزارها و نرم افزارهای دیجیتال برای برنامه ریزی دقیق، طراحی و اجرای عملیات قالب.

چالشها و راه حلها در طراحی قالب تونلی فرم

علی رغم مزایای قالب تونلی، این سیستم قالب بندی چالشهایی را ایجاد می کند که نیاز به راه حلهای استراتژیک دارد:

- پیچیدگی در طراحی و اجرا: آموزش و تجربه کافی برای مدیریت پیچیدگیهای استفاده مؤثر از قالب تونل بسیار مهم است.

- ملاحظات لجستیکی: برنامه ریزی مناسب برای اطمینان از تحویل و مونتاژ به موقع قالب در محل مورد نیاز است.

- مدیریت هزینه: ایجاد تعادل بین سرمایه گذاری اولیه در قالب بندی با کیفیت بالا با مزایای بلند مدت بهره وری و استفاده مجدد.

مراحل اجرای قالب تونل فرم

اجرای صحیح مراحل قالب بندی تونل فرم نه تنها سرعت پروژه را افزایش می دهد، بلکه کیفیت نهایی سازه را نیز تضمین می نماید. در ادامه، مراحل را به صورت گام به گام توصیف می کنیم.

مرحله اول: آماده سازی فونداسیون و نصب رامکا

در ابتدای فرایند، فونداسیون سازه بر اساس نقشه های اجرایی پیاده سازی می شود. این مرحله شامل قرار دادن آرماتورهای انتظار در محل دیوارهای بتنی است. برای تسهیل حرکت قالب ها در طبقات پایین (مانند پارکینگ و طبقه اول)، مسیرهای بتنی ویژه ای روی فونداسیون ایجاد می شود تا چرخ های قالب بتوانند به راحتی جابجا شوند.

در طبقات بالاتر، قالب ها مستقیماً روی سقف بتنی طبقه پایین حرکت می کنند. یکی از عناصر کلیدی در این مرحله، نصب رامکا (پاشنه بتن) است؛ نوارهای بتنی با ارتفاع تقریبی ۱۰ تا ۱۲ سانتی متر که در راستای دیوارها قرار می گیرند. رامکا نه تنها پایه ای محکم برای قالب ها فراهم می کند، بلکه عملیات قالب برداری را سریع تر و ایمن تر می نماید.

مرحله دوم: آرماتوربندی و تعبیه تاسیسات

پس از فونداسیون، شبکه آرماتوربندی افقی و عمودی دیوارها و سقف ها اجرا می شود. در این مرحله، محل بازشوها (مانند درها و پنجره ها) مشخص شده و لوله کشی های مکانیکی و الکتریکی (از جمله قوطی های برق، لوله های تاسیسات و سیم کشی ها) داخل شبکه آرماتور قرار می گیرند.

این کار باید با دقت بالا انجام شود تا در مراحل بعدی، بتن ریزی بدون اختلال پیش برود. در پروژه هایی که افتخار نظارت بر آن ها را داشته ایم، مشاهده کرده ایم که تاکید بر استفاده از آرماتورهای پیش مونتاژ شده، زمان این مرحله را تا ۳۰ درصد کاهش می دهد و ریسک خطاهای انسانی را کم می کند.

مرحله سوم: قالب بندی و مونتاژ

قالب های تونلی (شامل پانل های عمودی برای دیوارها و افقی برای سقف) با استفاده از جرثقیل یا نیروی انسانی به محل اجرای پروژه منتقل می شوند. دو نیم تونل (قالب های L شکل) در دو طرف رامکا قرار گرفته و با لاکرها (قفل ها) به یکدیگر متصل می شوند تا یک تونل کامل تشکیل دهند. ارتفاع و تراز قالب ها با ابزارهایی مانند خطوط کنترل ریسمانی تنظیم می شود.

برای جلوگیری از خمیدگی سقف زیر فشار وزن بتن، جک های مورب نصب شده و خیز منفی (به سمت بالا) اعمال می گردد؛ معمولاً ۱ سانتی متر به ازای هر متر طول، مگر اینکه محاسبات مهندسی مقدار دیگری تعیین کند. بولت ها، مهره ها و مخروطی های فاصله نگهدار نیز برای تثبیت قالب ها استفاده می شوند. این مرحله، که تنها یک بار در ابتدای پروژه مونتاژ کامل انجام می شود، کلیدی برای تکرار پذیری فرایند است.

مرحله چهارم: بتن ریزی همزمان

بتن ریزی باید به صورت یکپارچه و همزمان برای دیوارها و سقف انجام شود. از بتن روان با اسلامپ بالا (۱۰ تا ۱۵ سانتی متر) و افزودنی های فوق روان کننده استفاده می شود تا تراکم مناسب بدون تاثیر بر مقاومت حاصل گردد. بتن در لایه های افقی با ضخامت حداکثر ۰.۶ متر ریخته شده و با ویبراتور متراکم می شود تا لایه ها به خوبی پیوسته شوند.

در فصل های سرد، از گرم کننده ها یا بخاردهی برای تسریع گیرش بتن بهره می بریم. بر اساس استانداردهای ACI و تجربیات عملی، مقاومت بتن پس از ۱۲ تا ۱۴ ساعت باید به حداقل ۱۵۰ نیوتن بر میلی متر مربع برسد تا قالب برداری ایمن باشد.

مرحله پنجم: قالب برداری، تمیزکاری و انتقال

پس از گیرش اولیه بتن (معمولاً ۱۲ تا ۲۴ ساعت)، قالب ها جدا می شوند: ابتدا بولت ها باز شده، نیم تونل ها از یکدیگر جدا می گردند و قالب ها روی چرخ ها به سمت بیرون حرکت می کنند. سپس، سطوح قالب تمیز و روغن کاری شده و با جرثقیل به طبقه بعدی منتقل می شوند. جک های نگهدارنده در محل های تعیین شده قرار می گیرند تا سقف تازه بتن ریزی شده حمایت شود. این چرخه برای هر طبقه تکرار می شود و امکان تکمیل یک طبقه در ۲۴ تا ۴۸ ساعت را فراهم می کند.

در صنعت ساخت و ساز مدرن، دستیابی به سرعت بالا، ایمنی و کیفیت یکنواخت سازه از اهمیت بالایی برخوردار است. سیستم تونلی فرم به عنوان یک روش قالب بندی تونلی ساختمان نوین، انقلابی در اجرای ساختمانهای بتن مسلح ایجاد کرده است. این سیستم، که شامل دو دیوار و یک سقف به صورت یکپارچه است، امکان بتنریزی همزمان دیوارها و سقف را فراهم میکند. هدف این نوشتار، بررسی جامع مزایا، مشخصات فنی، و مراحل خرید قالب تونلی بتن است. استفاده از سیستم تونلی فرم به دلیل مزایای فنی و اقتصادی که ارائه میدهد، تبدیل به بهترین راهکار برای پروژههای انبوه سازی شده است. آگاهی از مراحل روش نصب و مونتاژ قالب تونلی برای اجرای موفقیت آمیز، ضروری است.

چرا استفاده از سیستم تونلی فرم بهترین انتخاب برای پروژه های ساختمانی است؟

استفاده از سیستم تونلی فرم به طور چشمگیری زمان اجرای پروژه را کاهش داده و کیفیت نهایی سازه را بهبود میبخشد. این سیستم امکان تولید سازههای بتنی مقاوم و یکپارچه را فراهم میآورد، که مقاومت ساختمان در برابر نیروهای جانبی مانند زلزله را به شدت افزایش میدهد. قابلیت استفاده مجدد بالا از قالب تونل فرم و در نتیجه کاهش ضایعات مصالح، آن را به گزینهای اقتصادی و پایدار تبدیل میکند. علاوه بر این، روش نصب و مونتاژ قالب تونلی در مقایسه با روشهای سنتی، نیاز به کارگران ماهر کمتری دارد، که خود عامل دیگری در کاهش هزینههای کلی پروژه است. به همین دلیل، برای پروژههایی که سرعت و یکپارچگی سازه در آنها اولویت دارد، سیستم تونلی فرم بهترین انتخاب است.

انواع سیستم تونلی فرم و کاربرد هر کدام (فلزی، فولادی، مدولار)

سیستم تونلی فرم عمدتاً بر اساس جنس و نحوه اجرای آن به انواع مختلفی تقسیم میشود که هرکدام کاربرد خاص خود را دارند. قالب فلزی بتن نوع رایج این سیستم است که دوام و دقت بالایی را در اجرای سطوح بتنی ارائه میدهد. نوع قالب تونلی فولادی که از آلیاژهای مستحکمتر فولاد ساختمانی ساخته شده، برای پروژههای با ارتفاع زیاد و تعداد طبقات بالا که نیاز به مقاومت و عمر طولانی قالب دارند، ایدهآل است. قالبهای مدولار نیز انعطافپذیری بیشتری در تغییر ابعاد و طرحبندی دارند و برای پروژههایی که تنوع تیپ واحد در آنها زیاد است، مناسبتر هستند. هر نوع قالب تونل فرم با توجه به ویژگیهایش، برای اجرای بخشهای مختلف یک تونل ساختمانی یا یک ساختمان مسکونی به کار میرود و در تمام این موارد، روش نصب و مونتاژ قالب تونلی باید با دقت بالایی انجام شود.

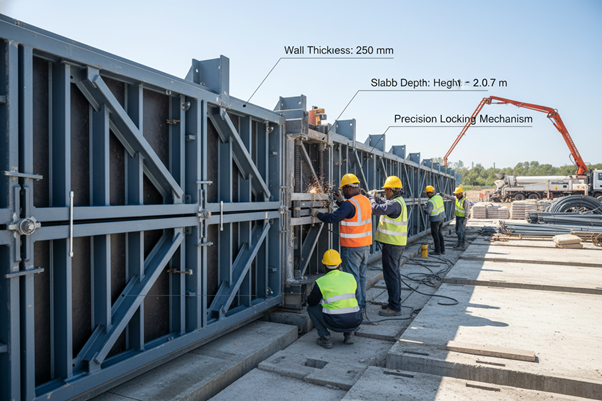

مشخصات فنی و ابعاد استاندارد سیستم تونلی فرم

ابعاد و استاندارد قالب در سیستم تونلی فرم نقش حیاتی در کیفیت و سرعت اجرای پروژه دارند. این ابعاد بر اساس مدولاسیون طراحی ساختمان و استانداردهای بینالمللی تعریف میشوند تا امکان استفاده مجدد و تعویض آسان قطعات فراهم شود. جنس عمده این قالبها فولاد ساختمانی است که باید دارای مقاومت کافی برای تحمل فشار بتن و همچنین صیقلی بودن سطح برای سهولت جدا شدن باشد. توجه به جزئیات فنی نظیر ضخامت ورقها، سیستمهای تنظیم کننده، و مکانیسمهای باز و بسته شدن قالب بسیار مهم است. برای اطمینان از یکپارچگی سازه بتنی و کاهش نیاز به کارهای ترمیمی، رعایت دقیق ابعاد و استاندارد قالب در ساخت و اجرای هر قالب فلزی بتن از نوع قالب تونل فرم ضروری است.

مزایا و نکات مهم در خرید سیستم تونلی فرم

یکی از مهمترین مزایای سیستم تونلی فرم، سرعت بالای اجرا است که با امکان بتنریزی همزمان دیوار و سقف در یک چرخه کاری روزانه محقق میشود. هنگام خرید قالب تونلی بتن، توجه به قیمت قالب تونل فرم در کنار کیفیت و دوام آن حائز اهمیت است؛ نباید صرفاً به دنبال ارزانترین گزینه بود. نکته مهم دیگر، بررسی سابقه تولید کننده در ساخت قالبهایی با دقت بالا و استفاده از فولاد ساختمانی مرغوب است. قابلیت انطباق قالب تونل فرم با طراحیهای معماری پروژه شما و همچنین سهولت در روش نصب و مونتاژ قالب تونلی باید در اولویت باشند. سرمایهگذاری در خرید قالب تونلی بتن باکیفیت، عمر مفید قالب را افزایش داده و در بلند مدت هزینههای پروژه را کاهش میدهد.

مراحل سفارش، تولید و اجرای ساختمان با سیستم تونلی فرم

فرآیند سفارش سیستم تونلی فرم با ارائه نقشههای معماری و سازه توسط کارفرما آغاز میشود. در مرحله تولید، با توجه به ابعاد و استاندارد قالب مورد نیاز پروژه، قالب تونلی فولادی با دقت بالا در کارخانه ساخته میشود. پس از تأیید نهایی، قالبها به محل پروژه منتقل میشوند. مرحله اجرا شامل روش نصب و مونتاژ قالب تونلی، قرار دادن میلگردها، بتنریزی و عملآوری است. با استفاده از این سیستم، اجرای هر واحد تونل ساختمانی در چرخههای زمانی کوتاه صورت میگیرد. آگاهی از مراحل تولید و اجرای این سیستم تضمین میکند که خرید قالب تونلی بتن به درستی انجام شده و سرعت اجرا و کیفیت نهایی سازه با استفاده از قالب فلزی بتن، مطابق با انتظارات پروژه باشد.

جمع بندی

سیستم تونلی فرم یک روش ساخت و ساز کارآمد و اقتصادی است که با استفاده از قالب تونل فرم، امکان ساخت سازههای بتن مسلح با کیفیت و سرعت بالا را فراهم میکند. مزایای این سیستم از جمله یکپارچگی سازه، کاهش زمان اجرا و کاهش هزینهها، آن را به گزینهای ایدهآل برای پروژههای انبوه سازی مسکن تبدیل کرده است. در نظر گرفتن نکات فنی مانند ابعاد و استاندارد قالب، جنس فولاد ساختمانی و آگاهی از روش نصب و مونتاژ قالب تونلی در هنگام خرید قالب تونلی بتن ضروری است. در نهایت، استفاده از سیستم تونلی فرم به دلیل قیمت قالب تونل فرم بهینه در برابر عمر مفید آن، یک سرمایهگذاری هوشمندانه در صنعت ساخت و ساز محسوب میشود.

سوالات متداول

سیستم تونلی فرم چیست و در چه پروژه هایی کاربرد دارد؟

سیستم تونلی فرم یک روش قالب بندی تونلی ساختمان است که در آن دیوارهای برشی و سقف یک واحد ساختمانی به صورت همزمان قالببندی و بتنریزی میشوند. این سیستم به منظور اجرای سریع و یکپارچه سازههای بتن مسلح طراحی شده و به دلیل مقاومت بالای سازه نهایی، کاربرد گستردهای در پروژههای انبوه سازی مسکن، تونل ساختمانی، هتلها و بیمارستانها دارد. استفاده از این روش با قالب تونلی فولادی یا قالب فلزی بتن، نه تنها سرعت را بالا میبرد بلکه کیفیت سازه را نیز تضمین میکند. این سیستم به خصوص در مناطق زلزله خیز به دلیل یکپارچگی بالا بسیار مورد توجه است.

سرعت اجرا و صرفه جویی هزینه در سیستم تونلی فرم چگونه است؟

سرعت اجرای پروژه در سیستم تونلی فرم به دلیل چرخه بتنریزی روزانه است؛ یعنی میتوان هر روز یک واحد کامل را قالببندی و بتنریزی کرد. این سرعت بالا به دلیل طراحی خاص قالب تونل فرم و روش نصب و مونتاژ قالب تونلی آسان آن محقق میشود. صرفهجویی در هزینه از چند طریق انجام میشود: کاهش نیروی انسانی مورد نیاز، کاهش ضایعات مصالح به دلیل دقت قالبها، و قابلیت استفاده مجدد بالا از قالب فلزی بتن. همچنین، استفاده از فولاد ساختمانی با دوام در ساخت این قالبها، عمر مفید آنها را طولانی میکند و هزینه کلی خرید قالب تونلی بتن در دراز مدت توجیه پذیر است. قالب بتن پیش ساخته نقشی حیاتی در تولید قطعات بتنی با کیفیت و ابعاد دقیق در محیطهای کارخانهای ایفا میکند و سرعت اجرا در پروژههای عمرانی را به شدت افزایش میدهد.

تفاوت سیستم تونلی فرم با روش های سنتی قالب بندی چیست؟

تفاوت اصلی سیستم تونلی فرم با روشهای سنتی در یکپارچگی و سرعت اجرا است. در روشهای سنتی، دیوارها و سقفها به صورت جداگانه قالببندی و بتنریزی میشوند، که فرآیندی زمانبر است. اما در قالب بندی تونلی ساختمان، با استفاده از قالب تونل فرم، دیوارها و سقف به صورت همزمان بتنریزی میشوند که نتیجه آن یک سازهی یکپارچه و مقاومتر است. از سوی دیگر، روشهای سنتی به کارگران ماهر بیشتری نیاز دارند، در حالی که روش نصب و مونتاژ قالب تونلی در سیستم تونلی فرم سادهتر و سریعتر است. این تفاوتها سبب شده تا سیستم تونلی فرم در مقایسه با روشهای قدیمی، عملکرد ساختاری بهتری ارائه دهد.

چه ابعاد و نوع قالبی مناسب پروژه من است؟

انتخاب ابعاد و استاندارد قالب و نوع سیستم تونلی فرم (مانند قالب تونلی فولادی) به طور مستقیم به نقشههای معماری و سازه پروژه شما بستگی دارد. عواملی مانند دهانهها، ارتفاع سقفها و ضخامت دیوارها، ابعاد مورد نیاز قالب فلزی بتن را تعیین میکنند. در پروژههای با تیپبندی واحد زیاد، ممکن است نیاز به قالبهای مدولار انعطافپذیرتر باشد. برای پروژههای با تعداد طبقات بالا، استفاده از فولاد ساختمانی با استحکام بالاتر در ساخت قالب تونل فرم ضروری است. برای تعیین دقیق ابعاد و استاندارد قالب و نوع مناسب، مشورت با متخصصین برای اطمینان از بهینهسازی قیمت قالب تونل فرم و کارایی، امری حیاتی است.

شرایط نگهداری و تعداد دفعات استفاده مجدد قالب تونلی چگونه است؟

شرایط نگهداری صحیح نقش کلیدی در افزایش تعداد دفعات استفاده مجدد از قالب تونل فرم دارد. پس از هر بار استفاده، باید قالب فلزی بتن به دقت تمیز شود تا بقایای بتن روی آن باقی نماند و همچنین برای جلوگیری از زنگ زدگی باید به طور منظم پوشش داده شود. تعداد دفعات استفاده مجدد از قالب تونلی فولادی بسیار بالا و معمولاً بین 500 تا 2000 بار است، که این رقم به جنس فولاد ساختمانی و دقت در نگهداری وابسته است. رعایت دقیق روش نصب و مونتاژ قالب تونلی و باز کردن آن (De-shuttering) بدون آسیب رساندن به قالب، عمر مفید آن را افزایش میدهد و توجیه اقتصادی خرید قالب تونلی بتن را بالا میبرد.